TUGAS SOFTSKIL 3

TEKNOLOGI INFORMASI DAN MULTIMEDIA

DROP TEST ANALYSIS

BAB I

PRE-PROCESSING

Drop Test Analysis adalah model

analisis struktur part untuk mengetahui batas kemampuan part dengan material

tertentu.

Ø

Buka file gambar yang telah dibuat dengan nama “DT 2”. kemudian pilih tab

“Simulation-Study Advisor-New Study “

Ø

Isi study name “ BIBIM” lalu pilih “Drop Test” untuk tipe

analysis. Setelah itu OK.

Ø Kemudian pilih jenis material yang

digunakan dengan cara klik kanan pada DT

2-Apply/Edit Material, pilih Aluminium 1060 Alloy (untuk Model

Type pilih Linier Elastic Isotropic dan Units SI) lalu OK/Apply.

Ø Selanjutnya kita akan membuat Mesh pada material sehingga akan

terlihat hubungan-hubungan kristal dengan bentuk berbeda yang saling

berhubungan seperti jaring. Untuk membuat Mesh

menggunakan cara dibawah ini.

Ø klik kanan Mesh

Ø kemudian pilih “Create Mesh” pada “Model Tree”

Ø

lalu akan terlihat pengaturan mesh (tidak usah diubah) dan langsung Lalu klik OK.

Ø Lalu akan terlihat tampilan seperti jaring-jaring yang saling berhubungan

seperti dibawah ini.

Ø

Benda kerja akan ditampilkan

dengan elemen-elemen dan node-node seperti terlihat pada gambar di bawah ini.

Lalu ada tahap ini

kita akan men-SET UP material yang kita punya dengan memasukkan data seperti

jenis tumbukan/impact, nilai kecepatan, arah tumbukan, arah gravitasi dll.

Untuk memulai mempersiapkan / men-Set Up material kita bisa menggunakan

langkah-langkah seperti dibawah ini:

Ø Klik kanan pada bagian Setup.

Ø Lalu pilih Define/Edit.. seperti gambar

dibawah ini

Ø

Pilih Velocity at Impact pada kolom Specify.

Di kolom Velocity at Impact pilih permukaan yang akan menjadi titik

tumpu utama ketika benda kerja dijatuhkan (Pilih yang bagian bawah/Top

Plane) dan isikan Kecepatannya/Velocity

Magnitude 14 m/sec. Di Kolom Gravity pilih bidang bagian atas/Face <1> dan pastikan arah

gravitasi searah dengan arah velocity. Lalu klik ceklis.

Selanjutnya kita akan

memilih Result Option untuk memilih tampilan dari hasil simulasi yang tadi

sudah dimasukkan nilainya, di Result Option ini akan menampilkan berapa waktu solusi

setelah impact dan semua data yang dapat dilacak dari simulasi tersebut.

Pengaplikasiaannya bisa dilakukan dengan cara berikut ini.

Ø

Klik kanan pada Result Option.

Ø

Lalu pilih Define/ Edit..

Ø Lalu pada Solution Time After Impact kita isi 50 microsec. Untuk menampilkan waktu

solusi setelah terjadi impact.

Ø Lalu pilih pada bagian Save Result yaitu dari None ke All Tracked Data Sensor untuk menampilkan semua data hasil yang

sudah terlacak.

Selanjutnya

untuk menjalankan program untuk mendapatkan hasil dari impact yang ditimbulkan

akibat adanya kecepatan yang diberikan akan mendapatkan strees yang terjadi

pada material yang berwarna merah, biru, hijau dll dilakukan dengan cara

meng-klik tombol RUN seperti yang terlihat dibawah ini.

Ø Klik Tool “RUN” maka

program akan berjalan lalu tunggu sampai program selesai sampai 100%

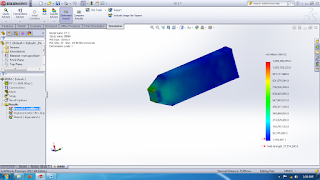

LALU TAMPILAN AKAN

BERUBAH BERWARNA SEPERTI DIBAWAH INI

Selanjutnya kita akan menampilkan hasil

dari analisys pada material tersebut dimana bagian Strees atau tegangan yang paling rawan/rentan terhadap gaya yang

berlebihan. Pada gambar sebelumnya strees yang terjadi sangat sulit terlihat

letak nya karena bisa jadi tegangan yang rentan/nilai dari tegangan yang besar

tak terlihat. Untuk mengetahui letak nilai terbesar pada tegangan (Strees) pada material tersebut bisa

dilakukan dengan cara sebagai berikut.

Ø Klik kanan pada Strees1 yang terdapat pada bagian result.

Ø Setelah di klik kanan pilih Chart Options

Ø Lalu pilih/contreng bagian show max dan minimum annotations, maka

akan muncul seperti pada bagian dibawah ini.

MAXIMAL STREES TERLIHAT PADA NILAI TEGANGAN TERBESAR YANG DITUNJUKKAN PADA

GAMBAR DIATAS YANG BERADA DISISI TEMPAT

DIMANA TERJADINYA VELOCITY IMPACT

Selanjutnya kita akan memperlihatkan berapa posisi

dari perpindahan material tersebut akibat dari adanya velocity at impact dengan memperlihatkan displacement yang terjadi. Seperti

gambar dibawah ini.

Seperti gambar

yang terlihat diatas untuk mendapatkan atau memperlihatkan dimana letak nilai

Maximal dan nilai Minimum pada displacement dapat dilakukan dengan cara seperti

berikut ini:

Ø

Klik kanan pada Displacement1.

Ø

Lalu pilih Chart Option.

Ø

Lalu pilih/contreng bagian Min dan Max untuk memperlihatkan letak nilai tersebut.

Ø

Lalu klik OK.

Apabila kita ingin melihat hasil data perupa text yang

berisikan informasi dan nilai-nilai dari analysis yang sudah kita buat bisa

kita gunakan tools REPORT yaitu

dengan langkah dibawah ini:

Ø

Pilih Report pada tool bar dibgian

atas.

Ø

Lalu pilih Publish maka tunggu sampai

microsoft office muncul setelah proses 100% selesai. Seperti gambar dibawah

ini:

BAB II

SOLVER-SOLUTION

Ø

Setelah semua arah drop

test dan tumpuan benda saat dijatuhkan ditentukan, langkah selanjutnya adalah solver. Klik “Run” tunggu hingga selesai proses.

Proses ini merupakan langkah perhitungan analisis dari subject dengan cara perhitungan elemet

per elemet pada meshing system. Langkah perhitungan yang dilakukan secara otomatis oleh

computer dengan meggunakan

model matematika lanjut

(Hukum Hoke, Rumus Diferensial/Laplace serta Rumus Matriks).

Pada sebuah

benda yang mengalami tumbukan juga akan mengalami impuls dan momentum yang

dirumuskan sebagai berikut :

Jika kedua

persamaan di atas disubsitusikan akan diperoleh persamaan :

BAB III

POST-PROCESSING

Analysis

Setelah

proses solving selesai hasil analysis dapat langsung dilihat. Ada 3 hasil

analysis yang dapat ditampilkan dengan memilih

pada “Model Tree” yaitu :

Ø Stress

Result

Ø Displacement

Result

Ø Straint

Result

ØHasil Study Result Von Misses Stres

Name

|

Type

|

Min

|

Max

|

Stress1

|

VON: von Mises Stress

|

1.70446e+006 N/m^2

Node: 8085

|

1.0942e+009 N/m^2

Node: 152

|

DT 2-BIBIM-Stress-Stress1

|

|||

Dari hasil analisis dapat diketahui besar

tegangan maksimum yang didapatkan adalah sebesar 1,094,200,576,0 N/m2 dengan posisi tegangan terdapat pada bagian muka atau Face dimana tempat terjadinya tumbukan/impact. Hal ini

disebabkan dari arah gaya dan gravitasi yang

searah dengan kecepatan yang dikenakan pada material tersebut saat analisisnya. Kecepatan yang dikenakan pada material yaitu 14 m/s, sehingga strees yang terjadi terdapat

dibagian depan yang tumpul sehingga stress yang terbesar terdapat dibagian face

dan tidak terlalu berpengaruh kebagian lain.

Hasil Drop Test Analysis Displacement

Name

|

Type

|

Min

|

Max

|

Displacement1

|

URES: Resultant

Displacement

|

0.000942036 mm

Node: 9176

|

0.259037 mm

Node: 8301

|

DT

2-BIBIM-Displacement-Displacement1

| |||

Dari hasil analisis dapat diketahui besar displacement

maksimum dan minimum yang didapatkan adalah sebesar :

Max : 0.259037 mm di Node 8301

Min : 0.000942036 mm di Node 9176

dengan posisi displacement maksimum terdapat pada permukaan

yang terdapat di ujung batang yang tidak dikenai tumbukan/impact

karna terlihat warna yang berwarna merah dan displacement Minimal terdapat

dibagian yang terkena gaya langsung akibat impact dari tumbukan tersebut yang

berwarna kebiruan.

Hal ini disebabkan pada bagian ujung tidak langsung mengenai daerah tumbukan

namun dampak tumbukan mengakibatkan displacement pada bagian tersebut. Gaya

pada bagian bawah benda merambat sampai pada ujung atas benda.

Hasil Drop Test Analysis strain

Name

|

Type

|

Min

|

Max

|

Strain1

|

ESTRN: Equivalent

Strain

|

4.87486e-005

Element: 4041

|

0.00923865

Element: 2498

|

DT

2-BIBIM-Strain-Strain1

| |||

Dari

hasil analisis dapat diketahui besar strain maksimum yang didapatkan adalah

sebesar 0.00923865 mm dengan posisi strain maksimum terdapat pada titik

bagian atas.

Terjadi patahan di bagian atas akibat dampak tolakan benda menumbuk sesuatu.

Ø

Faktor

Keamanan

Perhitungan

faktor keamanan (𝜂) =

Dimana :

Sy = Yield Strenght. Untuk material Stainless Steel(Ferritic) Yield stress-nya

diketahui sebesar = 27,574,200.0

N/m2

σe = Tegangan Von Mises maksimum. Pada

analisa tegangan Von Mises stress diketahui

sebesar 1,094,200,576,0 N/m2

Maka : (𝜂) = Sy/σe

= 27,574,200.0 N/m2 / 1,094,200,576,0 N/m2 =

0.025

Ø Kesimpulan Hasil Analisis Kesimpulan

Pada kesimpulan yang didapat dari analisis yang sudah dibuat dari percobaan

Drop Test dengan Velocity at Impact dengan kecepatan

yang diberikan 14 m/s dengan

searah dengan gaya gravitasi. Pada benda kerja tersebut didapat angka FOS

(Factor Of Safety) yaitu 0.025, karna dari nilai yield strenght

dibagi dengan nilai max strees dari

material tersebut didapat nilai faktor keamanannya.

Faktor keamanan 0.025 berarti keamanan dari material tersebut sangat-sangat tidak aman karena

standart faktor keamanan pada perusahaan itu sendiri yaitu 2. Jadi material dengan nilai yield strenght seperti itu harus

diubah material atau dipadukan dengan material yang lain untuk mendapatkan

material yang kuat jika diberikan kecepatan saat terjadi impact pada material

sehingga dapat berfungsi dengan baik.